NISHINAのものづくり

Nishina’s Monozukuri

NISHINAのものづくり

Nishina’s Monozukuri

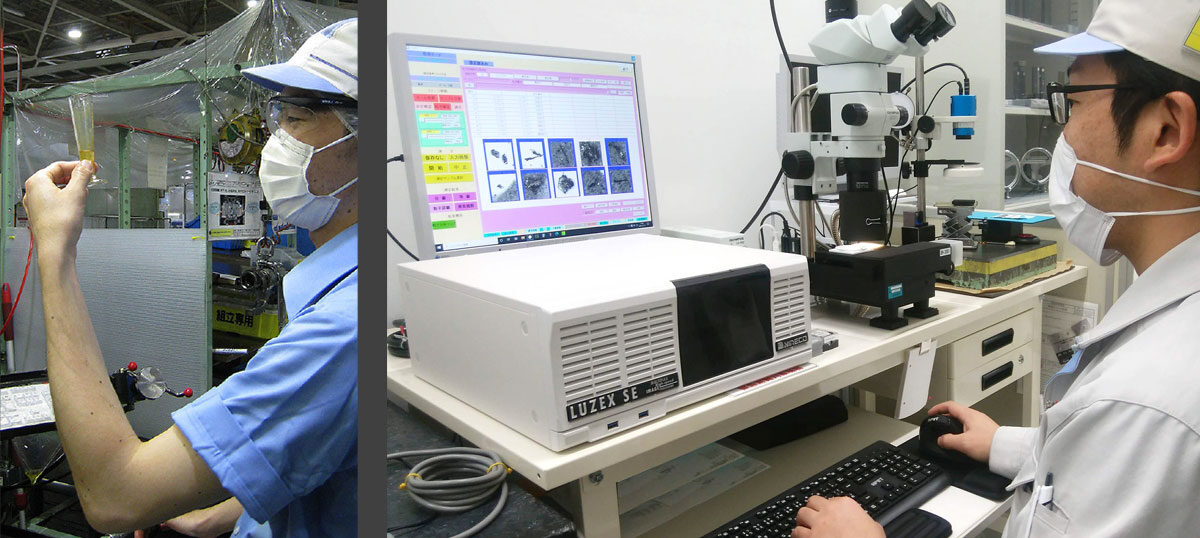

私たちの体内を流れる血管内に血栓等が生じると生命活動に重大な影響を及ぼすように油圧機器にとっても「コンタミ」といわれる不純物の混入は重大な問題となります。

製造工程においてコンタミを徹底的に排除する作業工程を追求しています。

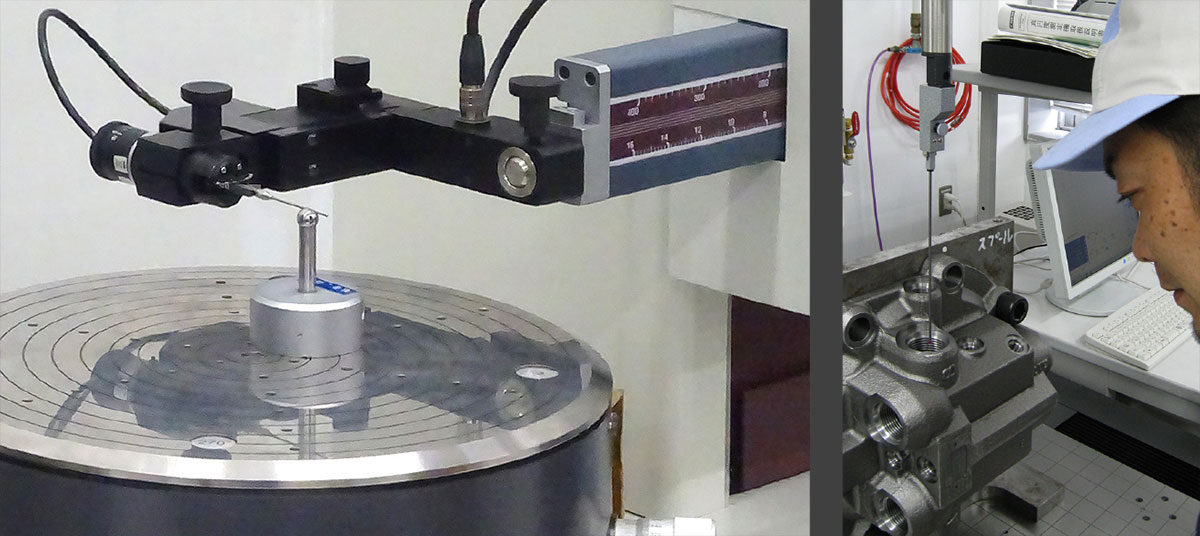

さらに建設機械や産業用車両のオペレーターが機械を自分の腕のようにデリケートに操るには油圧機器のスムーズな作動が何より大切となるため、各構成部品には高次元の精度が要求されます。

ラインから産み出されたばかりの各部品は、各種精密測定器によって多岐にわたる緻密な品質検証が行われます。

2007年入社。品質保証部品質管理課(当時)に配属。入社当初は社内検査基準作成を担当していたが、その後生産準備、品質改善に携わり現在は、品質保証部品質管理課課長を務める。

入社2年目より生産準備に携わり、産車・建機様々な新製品に試作~号口まで幅広く関わりました。

ある製品において号口生産開始後直行率が70%と悪く、不具合品を調査するが不良原因がつかめず困ったことがありました。早急に直行率向上をめざし、各部で不良原因を調べ、活動実施していましたが、各担当者間で納得していない部分があり、うまく進むことが出来ませんでした。情報共有し各部納得して活動することが大事と考え、毎日ミーティング実施、情報共有を行い、各部協力して活動し不良原因を見つることが出来ました。

不良原因としては仕入先さんの部品精度がNGでしたが、仕入先さんでは何百個と加工すると現状の加工設備では工程能力が無く、加工精度を出すことが難しいことが分かりました。

量産開始されているため早急に加工精度を確保する必要があり、生産技術メンバーと一緒に何度も仕入先に訪問しミーティングを行い、納得したうえで対策を検討し、今では工程能力を確保し加工精度を出すことが出来ました。生産準備の段階でN数が少ないと把握できない不良もあるため、なるべく多くの加工を行い、工程能力確認する必要性を実感しました。

品質保証部では、日々品質を良くするにはどのようなことをすればよいか議論し納得したうえで品質改善活動を実施しています。「お客様に不良品を流さない」をキーワードに納入不良・クレームに直結する改善を主にし、不良を発生するリスクを少しでも減らせるよう体質強化の活動を各担当者で割り振り「一致協力」し品質改善活動に取り組んでいます。

体質強化の活動として私が担当している活動は2016年より社内「検査機の信頼性向上」に取り組んでおり、まず考え方とあるべき姿を明確にして各部が納得をしたうえで活動を心がけています。

特に苦労したことですが、新しい検査機が導入されるとのことであるべき姿として日々の検査機が正しく検査出来ているかを確認する手段を短時間でどのようにするかが問題でした。1個の製品に対して複数の検査項目があり全てを確認すると1時間程度かかってしまいます。いかに短時間で出来るようにするかを検討しトライ&エラーを繰り返し半年かけて6分で確認できるように出来ました。

あるべき姿を実施するには私一人の力では出来ないことが多いので技術部・生産技術部・製造部の力をかりあるべき姿に向けて少しずつ着実に活動を進めています。

社内・社外問わず問題に対して議論し納得したうえで活動を行うことにより信頼関係を築きより良い品質が出来上がると思います。